광학 부품 규격 이해하기

Manufacturing Specifications | Surface Specifications | Material Specifications

광학 부품 규격은 특정 성능 요건에 해당 부품이 얼마나 잘 부합되는지 기술하기 위해 부품 또는 시스템의 설계 및 생산 전반에 활용됩니다. 광학 부품 규격이 유익한 것은 다음과 같은 두 가지 이유에서입니다. 먼저 시스템 성능을 좌우하는 주요 변수의 허용한계를 지정합니다. 두 번째로는 생산에 드는 리소스(즉, 시간 및 비용)의 양을 지정합니다.

광학 시스템은 under-specification 또는 over-specification으로 인해 문제가 될 수 있는데 어느 쪽이든 불필요한 리소스 지출을 유발할 수 있습니다. Under-specification은 필요한 변수를 모두 제대로 정의하지 못했을 때 발생하며 부적합한 성능을 유발합니다. Over-specification은 광학 또는 기계적 요건의 변화를 고려하지 않은 채 시스템을 너무 여유 없게 정의할 때 발생하며 이로 인해 비용이 커지고 생산이 더 어려워집니다.

광학 부품 규격을 이해하려면 먼저 어떤 의미를 갖고 있는지 검토하는 것이 중요합니다. 끊임 없이 증가하는 제품 종류 개수를 단순화하려면 렌즈, 미러, 그리고 윈도우의 가장 일반적인 생산, 표면 및 소재 규격을 검토하십시오. Filter, polarizer, prism, beamsplitter, grating, fiber optics 제품 또한 광학적 스펙의 상당 부분을 공유함으로써 가장 일반적인 규격들을 이해하면 대다수의 광학 부품을 이해하는 데 큰 도움이 될 수 있습니다.

생산 규격

Diameter Tolerance

원형 광학 부품의 직경 공차는 허용 가능한 직경 값을 알려 줍니다. 이 생산 규격은 광학 부품을 제조하는 공장의 기술과 역량에 따라 차이가 있을 수 있습니다. 직경 공차는 광학 제품 자체의 광학 성능에는 아무런 영향을 주지 않지만 임의의 홀더에 광학 제품을 장착하려는 경우에는 매우 중요한 기계적 공차입니다. 예를 들어, 렌즈의 직경이 공차 값과 다를 경우 장착된 어셈블리의 기계적 축이 광학 축과 달라져 중심을 벗어날 수 있습니다(그림 1). 직경의 일반적인 생산 공차는: 보통 품질의 경우 +0.00/-0.10 mm, 정밀 품질의 경우 +0.00/-0.050 mm, 그리고 고품질의 경우 +0.000/-0.010 mm입니다.

그림 1: Collimated Light의 Decentering

센터 두께 공차 (Center Thickness Tolerance)

광학 부품, 특히 렌즈의 센터 두께는 중심에서 측정한 부품의 소재 두께입니다. 센터 두께는 렌즈의 바깥 가장자리 사이 축으로 정의되며, 렌즈의 기계적 축을 가로질러 측정됩니다. 센터 두께는 곡률 반경과 함께 렌즈를 통과하는 광선의 optical path length를 결정하기 때문에 렌즈의 센터 두께 편차는 광학 성능에 영향을 끼칠 수 있습니다. 센터 두께의 일반적인 생산 공차는: 보통 품질의 경우 +/-0.20 mm, 정밀 품질의 경우 +/-0.050 mm, 그리고 고품질의 경우 +/-0.010 mm입니다.

곡률 반경 (Radius of Curvature)

곡률 반경은 광학 부품의 정점과 곡률 중심 사이의 거리로 정의됩니다. 표면이 볼록면인지, 평면인지, 아니면 오목면인지에 따라 양의 값, 영 또는 음의 값이 될 수 있습니다. 곡률 반경 값을 알면 렌즈나 미러를 통과하는 광선의 optical path length를 파악할 수 있지만 표면 굴절능을 결정하는 데 있어서도 큰 역할을 수행합니다. 곡률 반경의 생산 공차는 일반적으로 +/-0.5이지만 정밀 제품의 경우 +/-0.1%, 극히 높은 품질이 필요한 경우엔 +/-0.01%까지 낮출 수 있습니다.

센터링 (Centering)

Centration 또는 decenter로도 알려져 있는 렌즈의 센터링은 beam deviation δ (공식 1)로 지정됩니다. Beam deviation을 알면 간단한 공식으로 wedge angle W를 계산할 수 있습니다(공식 2). 렌즈의 decenter 양은 광학 축으로부터 기계적 축까지의 물리적 변위입니다. 렌즈의 기계적 축은 단순한 렌즈의 기하학적 축이며 바깥 원주로 정의됩니다. 렌즈의 광학 축은 광학 표면에 의해 정의되며 표면의 곡률 중심을 연결하는 선입니다. Centration 테스트를 위해서는 압력을 가한 컵에 렌즈를 넣습니다. 렌즈에 가해진 압력으로 인해 첫 번째 표면의 곡률 중심은 자동으로 컵 중심에 놓여짐과 동시에 회전축과 일직선이 됩니다(그림 2). 이 회전축을 따라 배열된 Collimated light는 렌즈를 통과해 뒤쪽 focal plane에 있는 초점에 모아집니다. 컵을 돌려 렌즈가 회전하면 렌즈가 중심을 벗어난 경우 뒤쪽 focal plane에 focusing beam이 분산되고 circle of radius 윤곽이 남게 됩니다(그림 1).

그림 2: Centration 테스트

이 때 W는 wedge angle을 나타내는데 arcminutes로 표시하곤 하며 n은 index of refraction입니다.

평행성 (Parallelism)

평행성은 두 개의 면이 서로 평행한 정도를 나타냅니다. 윈도우 및 polarizers와 같이 평행한 면이 시스템 성능에 이상적인 부품을 지정할 때 유용합니다. 이런 제품은 면이 평행해야 distortion이 최소화되고 그렇지 않을 경우 이미지나 빛의 품질이 저하됩니다. 일반적인 공차 범위는 5 arcminutes부터 수 arcseconds 아래까지입니다.

Angle Tolerance

Prisms 및 beamsplitters에서 면 사이의 각도는 광학 성능에 치명적입니다. 이 angle tolerance는 보통 광원에서 collimated light를 방출하는 autocollimator assembly를 사용해 측정합니다. Autocollimator는 반사된 Fresnel reflection이 검사 대상 표면 위에 점을 형성할 때까지 광학 부품의 면 주위를 회전합니다. 이를 통해 collimated beam이 정확한 정상 입사각으로 표면에 부딪히고 있음을 검증합니다. 그런 다음 전체 autocollimator assembly가 광학 부품 둘레를 회전하면서 다음 광학 표면으로 이동하고 동일한 과정이 반복됩니다. 그림 3에서는 angle tolerance를 측정하는 일반적인 autocollimator 설정을 보여 줍니다. 2개의 측정 위치 사이의 각도 차이를 사용해 2개 광학 표면 사이의 공차를 계산합니다. Angle tolerance는 수 arcminutes부터 수 arcseconds까지 유지될 수 있습니다.

그림 3: Angle Tolerance를 측정하는 Autocollimator 설정

Bevel

유리 모서리는 매우 연약하기 때문에 부품을 다루거나 장착할 때는 유리를 보호하는 것이 중요합니다. 유리의 모서리를 보호하는 가장 흔한 방법은 모서리를 비스듬히 깎아주는 것입니다. Bevel은 protective chamfers 역할을 하여 모서리 손상을 막아줍니다. Bevel은 face width와 angle에 의해 정의됩니다(그림 4).

그림 4: 광학 렌즈의 Bevel

Bevel의 절삭 각도는 보통 45°이며 face width는 광학 부품의 직경에 의해 결정됩니다. micro-lenses 또는 micro-prisms과 같이 직경이 3.00mm 미만인 광학 부품은 가공 중에 모서리 파손 우려가 있어 모서리를 깍지 않습니다. 직경이 곡률 반경에 0.85를 곱한 값 이상인 렌즈와 같이 곡률 반경이 작은 렌즈의 경우 렌즈의 표면과 가장자리 간에 각도가 크기 때문에 Bevel이 필요하지 않습니다. 다른 모든 직경의 경우 최대 face widths가 표 1에 나와 있습니다.

| 표 1: Bevel 공차 | |

|---|---|

| 직경 | Bevel의 최대 Face Width |

| 3.00mm – 5.00mm | 0.1mm |

| 5.01mm – 25.4mm | 0.25mm |

| 25.41mm – 50.00mm | 0.3mm |

| 50.01mm – 75.00mm | 0.4mm |

Clear Aperture

Clear aperture는 규격을 충족시켜야 할 광학 부품의 직경이나 크기로 정의됩니다. Clear aperture를 벗어나면 제조업체는 해당 광학 부품이 명시된 규격에 맞을 것임을 보장하지 않습니다. 생산 상의 제약으로 인해 광학 부품의 직경 또는 길이 곱하기 폭과 정확히 일치하는 clear aperture를 생산하는 것은 거의 불가능합니다. 렌즈의 일반적인 clear apertures는 표 2에 나와 있습니다.

그림 5: 그림으로 나타낸 필터의 Clear Aperture 및 직경

| 표 2: Clear Aperture 공차 | |

|---|---|

| 직경 | Clear Aperture |

| 3.00mm – 10.00mm | 90% of Diameter |

| 10.01mm - 50.00mm | Diameter – 1mm |

| ≥ 50.01mm | Diameter – 1.5mm |

표면 규격

Surface Quality

광학 표면의 surface quality에 따라 외형이 바뀌며 surface quality에는 스크래치, 구멍 또는 패인 곳 등의 결함이 포함됩니다. 대부분의 경우 이러한 표면 결함은 외관에만 영향을 주며 시스템 성능에는 별다른 영향을 주지 않습니다. 그렇지만 표면적 결함으로 인하여 시스템 처리량이 다소 감소하고 산란광은 약간 증가할 수 있습니다. 다음과 같은 표면들은 이러한 효과에 더 민감합니다. (1) 이들 결함에 초점이 맞추어지는 image planes의 표면, 그리고 (2) 이들 결함이 에너지 흡수를 증가시키고 광학 부품에 손상을 줄 수 있는 높은 출력이 적용되는 표면. 표면 품질에 사용되는 가장 흔한 규격은 MIL-PRF-13830B로 기술되는 scratch-dig 규격입니다. Scratch designation은 통제된 조명 조건 아래에서 표면의 스크래치를 표준 스크래치와 비교해 결정합니다. 따라서 scratch designation은 실제 스크래치 자체를 기술하는 것이 아니라 MIL-Spec에 따라 표준화된 스크래치와 비교 평가하는 것입니다. 하지만 dig designation은 표면의 작은 구멍 또는 패인 곳과 직접 관련되어 있습니다. Dig designation은 microns 단위의 dig 직경을 10으로 나누어 계산합니다. Scratch-dig 규격이 80-50이면 일반적으로 표준 품질로 간주되며 60-40은 정밀 품질, 그리고 20-10은 초정밀 품질로 간주됩니다.

Surface Flatness

Surface flatness는 mirror, window, prism 또는 plano-lens와 같은 부품들의 평면의 편차를 측정하는 표면 정밀도 규격의 한 종류입니다. 이 편차는 고품질, 초정밀 참조용 평면으로서 테스트 대상의 평편도를 비교하는 데 사용되는 optical flat을 사용해 측정할 수 있습니다. 테스트 대상 광학 부품의 평면을 optical flat에 마주 보도록 배치하면 무늬가 나타나는데 그 모양을 통해 검사 대상 광학 부품의 평편도를 알 수 있습니다. 무늬가 고른 분포를 보이고 똑바르고 평행하면 검사 대상 광학 표면은 최소한 참조용 optical flat 이상으로 평평한 것입니다. 무늬가 구부러져 있으면 2개의 가상 선(무늬 중심에 직각인 선 1개, 동일한 무늬 끝 부분을 통과하는 선 1개) 사이의 무늬 개수가 flatness error를 나타냅니다. 평편도 편차는 파장(λ) 값으로 측정하는 경우가 많은데 테스트 소스의 파장 배수에 해당됩니다. 한 개의 무늬는 파장의 ½에 해당됩니다. 1λ flatness는 일반적인 등급, λ/4 flatness는 정밀 등급, 그리고 λ/20는 초정밀 등급으로 간주됩니다.

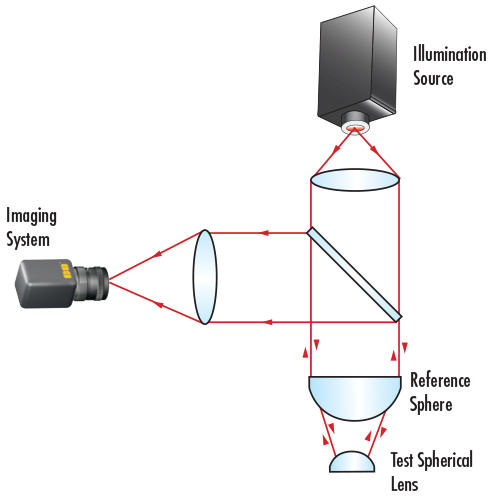

Power

표면 정밀도의 유형 중 하나인 power는 굴곡된 광학 표면이나 도수가 들어간 표면에 적용됩니다. 고도로 보정된 곡률 반경을 가진 참조용 표면과 비교해야하는 점에 있어 flatness와 비슷한 방식으로 테스트를 거칩니다. 두 표면 사이의 공기층으로부터 발생하는 간섭과 동일한 원리를 이용하면 간섭의 띠모양 패턴을 사용해 참조용 표면과 테스트 대상 표면의 편차를 설명할 수 있습니다 (그림6). 참조 대상과의 편차는 뉴턴의 원무늬(Newton's Ring)로 알려진 일련의 링을 만들어 냅니다. 링이 더 많이 존재할수록 편차는 더욱 커집니다. 밝은 링과 어두운 링의 개수 합계가 아닌 각 링의 개수가 wave of error의 2배수에 해당합니다.

그림 6: 참조용 표면과의 비교 또는 간섭계를 이용해 power error를 테스트하는 모습

Power error는 아래의 방정식에 따라 곡률 반경과 관계가 있습니다. 여기서 ∆R은 반경 오차, D는 렌즈 직경, R은 표면 반경, λ은 파장(주로 632.8nm)을 의미합니다:

Irregularity

표면 정밀도 규격의 유형 중 하나인 Irregularity는 표면 모양이 참조 대상 표면의 모양과 얼만큼 다른지 설명합니다. Irregularity는 power (굴절능)과 동일한 방법으로 측정됩니다. Regularity는 테스트 표면을 참조 대상 표면과 비교해 형성되는 원형 무늬의 sphericity를 의미합니다. 표면의 굴절능이 무늬 6개 이상이면 무늬 1개 미만의 작은 irregularities를 감지하기가 어렵습니다. 따라서 power와 irregularity 비율이 약 5:1인 표면을 지정하는 것이 일반적인 관행입니다. Surface flatness, power 및 irregularity를 테스트하기 위한 무늬 패턴 해석 및 optical flats에 대한 자세한 정보를 보려면 Optical Flats을 읽어 보시기 바랍니다.

Surface Finish

Surface finish 또는 surface roughness는 표면의 소규모 irregularities를 측정합니다. 일반적으로 연마 공정의 부산물로 우연히 발생합니다. 거친 표면은 매끄러운 표면에 비해 더 빨리 마모되는 경향이 있으며 특히 레이저나 열이 많이 발생하는 용도에는 작은 균열이나 결함에 나타날 수 있는 핵생성 사이트 때문에 적합하지 않을 수도 있습니다. Surface finish에 대한 생산 공차 범위는 일반 품질의 경우 50Å RMS, 정밀 품질의 경우 20Å RMS, 그리고 고품질의 경우 5Å RMS입니다.

소재 규격

굴절률 (Index of Refraction)

매질의 굴절률은 매질 속에서의 빛의 속도 대비 진공 속에서의 빛의 속도를 비율로 나타낸 것입니다. 유리의 일반적인 굴절률은 1.4부터 4.0 사이입니다. 가시광용 유리는 적외선용으로 최적화된 것에 비해 낮은 범위를 갖습니다. 예를 들어, N-BK7 (유명한 가시광용 유리)은 굴절률이 1.517인 반면, 게르마늄(유명한 IR 유리)은 굴절률이 4.003입니다. 적외선용 소재에 대한 자세한 내용은 The Correct Material for Infrared (IR) Applications을 참조하십시오. 광학 유리의 굴절률은 광학 표면의 power가 표면 곡률 반경과 표면 한 쪽의 매질이 갖는 굴절률 차이 모두로부터 도출되기 때문에 중요한 특성입니다. 유리 제조업체에서 지정한 불균등성은 유리의 굴절률 편차를 기술합니다. 불균등성은 등급별로 지정되며 등급과 불균등성은 반비례합니다. 다시 말해 등급이 높아지면 불균등성은 감소합니다(표 3).

| 표 3: 불균등성 규격 | |

|---|---|

| 불균등성 등급 | Index of Refraction의 최대 허용 편차 |

| 0 | +/- 50 x 10-6 |

| 1 | +/- 20 x 10-6 |

| 2 | +/- 5 x 10-6 |

| 3 | +/- 2 x 10-6 |

| 4 | +/- 1 x 10-6 |

| 5 | +/- 0.5 x 10-6 |

Abbe Number

유리의 또 다른 특성 한 가지는 Abbe number인데 이 상수는 유리에서 나타나는 분산의 정도를 정량화합니다. 이것은 f (486.1nm), d (587.6nm), 그리고 c (656.3nm) 파장에서 매질의 refractive index 함수입니다(공식 3),

p>일반적인 Abbe number 값 범위는 25 – 65입니다. Abbe number가 55를 초과하는 유리(분산이 적음)는 crown glasses로, 그리고 Abbe number가 50 미만인 유리(분산이 많음)는 flint glasses로 간주됩니다. 분산으로 인해 유리의 index of refraction은 파장에 따라 달라집니다. 이에 따라 생기는 가장 주목할 만한 현상은 빛의 파장 변화에 따라 초점 거리가 약간씩 달라진다는 사실입니다. index of refraction 및 Abbe number와 같은 주요 소재 규격에 대한 좀 더 자세한 정보를 원하면 Optical Glass를 참조하십시오..

Laser Damage Threshold

Laser damage threshold는 표면이 손상되기 전에 표면이 견딜 수 있는 면적 당 최대 레이저 출력을 나타냅니다. Pulsed lasers 및 continuous wave (CW) lasers에 대한 값이 제공됩니다. Laser damage threshold는 mirrors 용 소재 규격으로 아주 중요한데, 이는 mirror가 다른 광학 부품들에 비해 레이저 제품에 사용되는 경우가 많기 때문입니다. 하지만 다른 모든 laser-grade 광학 부품에도 threshold가 표시됩니다. 예를 들어 Ti: Sapphire Laser Mirror(damage threshold 등급 0.5 J/cm2 @ 150 femtosecond pulses 및 100kW/cm2 CW)에 대해 생각해 보겠습니다. 이는 이 mirror가 high repetition femtosecond pulsed laser의 경우 1제곱 센티미터 당 0.5J, 또는 high power CW laser의 경우 1제곱 센티미터 당 100kW의 에너지 밀도를 견딜 수 있음을 의미합니다. 좀 더 작은 영역에 레이저를 집중시키면 전체 threshold가 지정된 값을 초과하지 않도록 적절한 검토를 거쳐야 합니다.

이 밖에도 많은 생산, 표면, 소재 규격이 존재하지만 가장 일반적인 광학 규격을 이해하면 혼동을 크게 줄일 수 있습니다. Lenses, mirrors, windows, filters, polarizers, prisms, beamsplitters, gratings, 그리고 fiber optics은 다양한 특성을 공유하기 때문에 이들 사이의 관계, 전체 시스템 성능에 끼치는 영향에 대한 지식을 갖고 있으면 광학 제품, 이미징 또는 포토닉스 용도에 결합할 최상의 부품을 선택하는 데 도움이 됩니다.

혹은 지사별 연락처 확인

견적 도구

재고번호 입력 후 바로 시작

Copyright 2023, 에드몬드 옵틱스 코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동 풍성빌딩)