다이아몬드 선삭 기법으로 가공된 Off-Axis Parabolic Mirrors의 ROUGHNESS

단일점 다이아몬드 선삭 가공법(Single Point Diamond Turning)은 off-axis parabolic (OAP) mirror, off-axis elliptical (OAE) mirror, 그리고 기타 정밀 금속 광학 부품을 제조하기 위한 일종의 테크닉입니다. 광학적 제조 기법은 표면의 이론적인 프로파일을 빗나가지 않는 이상적인 표면 생성을 목표로 하며, 기타 제조 기술과 마찬가지로 다이아몬드 선삭 가공법(Diamond Turning) 또한 생산 과정에서 이상적인 표면의 구현을 방해하는 제조상의 에러들로부터 영향을 받습니다. 이처럼 표면에 발생하는 에러는 frequency content에 따라 대개 low, mid 또는 high spatial frequency error로 분류할 수 있습니다.

Spatial Frequency Error

Surface figure, irregularity, 그리고 심지어는 Zernike polynomial과 같은 용어들로 기술할 수 있는 low spatial frequency error는 입사하는 wave에 힘을 가해 변형을 일으켜 옵틱의 프로파일과 유사한 wavefront를 얻게 합니다. Mid spatial frequency error나 ripple은 주로 표면의 물질을 제거하거나 쉐이핑하는 도구에 의해 발생합니다. 이러한 mid frequency error는 표면을 바꾸는 데 사용되는 도구의 stepping distance와 대략 동일한 간격의 주기로 발생하며, 이미지 품질에 악영향을 줄 수 있습니다.

종종 roughness로 간주되는 high spatial frequency error는 Angstrom RMS로 측정되며, 의도치 않게 빛의 산란을 일으키는 경향이 있습니다. 더 큰 error가 발생할수록 잠재된 산란각(scatter angle)은 더욱 넓어집니다. 이러한 산란의 형태는 파장에 따라 다르며, 입사광의 파장이 줄어듦에 따라 산란각은 증가하게 됩니다.

금속 제조 공정에 있어서 roughness는 부품의 광택(shininess)과도 대개 관련이 있습니다. 거친 부품의 표면은 일반적으로 흐리거나 뿌옇게 보이지만, 거친 정도가 현저히 높다면 더 높은 비율의 빛이 의도된 타깃으로부터 빗나갈 것입니다. 거친 표면을 focusing optical element로 사용할 경우에는, 이미지의 MTF가 전반적으로 감소하게 됩니다. 이러한 거친 표면이 심지어는 전반적인 출력량의 감소를 초래할 수도 있습니다.

Diamond Turning

다이아몬드 선삭으로 가공되는 광학 부품은 기존의 방법으로 제작되는 광학 부품과 다른 방식으로 연마됩니다. 다이아몬드 선삭 기법은 독특한 형태의 정밀 비구면을 갖는 유리 및 금속을 생성할 수 있는 제조 기술이기는 하지만, 품질이 떨어지는 surface roughness를 가질 수 있기 때문에 어려움이 따릅니다. 설계 및 다이아몬드 선삭 과정에서 주의를 기울이지 않으며, 표면의 roughness가 수백의 Angstroms (Å)를 갖게 될 수 있습니다. High frequency domain에 존재하는 산란이 파장의 영향을 받음으로써 수백의 Å가 가시광 용도에서는 적합하지 않을 수 있는 데 반해, IR 용도의 시스템에서는 산란의 거의 존재하지 않을지도 모릅니다. 신중한 제작과 숙력된 다이아몬드 선삭 과정을 거친 옵틱은 100 Å 미만의 surface roughness를 이룰 수 있습니다. Surface roughness가 낮을수록, 가시광 영역에서 옵틱의 산란이 최소화될 것입니다. 하지만, 가시광 영역에서 하위 끝단 쪽에 있는 빛을 사용하는 어플리케이션의 경우에는 100 Å으로 허용할 수 없는 수준의 산란을 갖게 될 수 있습니다. 가장 높은 수준의 다이아몬드 선삭 과정을 거친 부품은 50Å 미만의 roughness를 생성할 수 있으며, 니켈로 표면을 도금하면 한층 더 높은 수준으로 향상될 수 있습니다. Super polishing이라는 특수 공정이 아닌, 일반 연마 공정을 거친 유리 기반은 대체로 20-50 Å의 roughness를 갖게 될 것입니다.

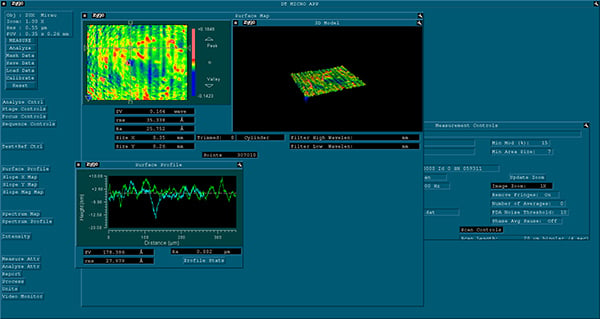

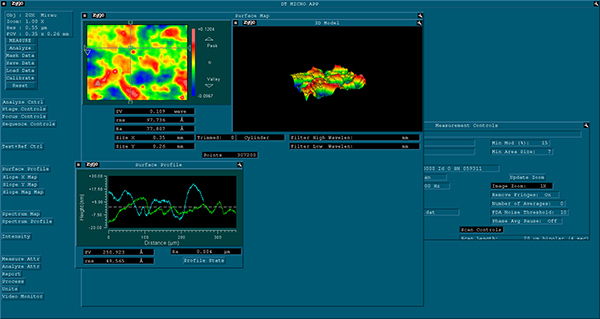

그림 1과 2에서는 50 Å 미만과 100 Å 미만 surface roughness 사이에서의 차이점을 시각화해 보여줍니다. 다이아몬드 선삭 처리된 표면이 100 Å surface roughness를 가질 때 (그림 2), 표면의 측정 프로파일에서 high frequency noise가 두드러져 보일 것입니다. 이렇게 되면, 요건이 가장 까다로운 어플리케이션을 위해 지정된 mid spatial frequency를 모니터하고 컨트롤하는 게 거의 불가능해집니다. 그림 1에서는 surface roughness가 충분히 낮기 때문에 선삭 공정에서 방치된 간헐적 mid spatial frequency 마크가 보이기 시작할 것입니다.

그림 1: Surface Map of <50 Å RMS Roughness

그림 2: Surface Map <100 Å RMS Roughness

에드몬드 옵틱스는 roughness를 비롯해 다이아몬드 선삭 과정에서 유발되는 기타 에러들을 최소화할 수 있는 숙련된 광학 디자인 엔지니어들을 보유하고 있습니다. 다이아몬드 선삭 기법으로 제작되는 standard mirror들을 취급할 뿐만 아니라, 크기와 형태의 맞춤 제작 및 다양한 금속 미러 코팅과 같은 맞춤 주문 제작 솔루션 또한 제공됩니다. 당사 전문가와의 상담이나 견적 요청은 당사로 문의 주시기 바랍니다.

혹은 지사별 연락처 확인

견적 도구

재고번호 입력 후 바로 시작

Copyright 2023, 에드몬드 옵틱스 코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동 풍성빌딩)