표면 하부의 손상

본 내용은 레이저 옵틱스 리소스 가이드의 단원 1.8에 해당합니다.

모든 옵틱은 아무리 정교하게 제조되더라도 상부 표면 아래(subsurface)에 균열, 잔류 응력, 오염물, 빈 공간 등의 손상이 발생할 수 있습니다.1 이러한 결함은 사용되는 소재의 유형이나 품질에 내재되어 있거나 제조 공정 중에 일어날 수 있습니다. 레이저로 빛을 발산할 경우 하위 표면에 존재하는 손상은 흡수와 산란을 증가시켜 열을 발생시키고 처리량을 감소시킬 수 있습니다. 이와 같은 성능적 불규칙성은 고출력 레이저를 사용하거나 시스템에 상당한 기계적 응력이 가해질 때 잠재적 시스템 고장으로 이어질 수 있습니다.

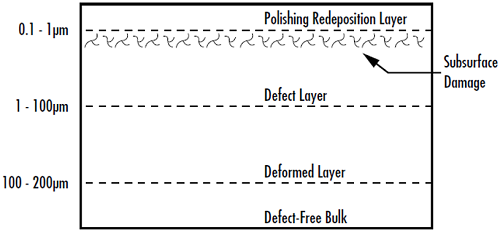

연마광택 공정은 연마된 표면 또는 베일비 층(Beilby layer) 아래에 약 0.1µm에서 수십 미크론의 하위 표면 손상을 남깁니다. 연마 표면층(polishing redeposition layer) 광택 공정2 중 화학 반응으로 발생하는 미세 표면 스크래치 위로 리플로우(reflow)되는 옵틱의 최상위 층을 일컫습니다. 연마 표면 아래에 위치한 결함 층은 하위 표면의 균열과 기타 결함 대다수를 포함하며 옵틱 표면 아래로 1-100µm까지 확장됩니다. 그 다음 변형된 층은 무결함 벌크 소재에서 이와 같이 결함이 있는 층을 분리해냅니다(그림 1).

그림 1: 제조 공정 중에 잔류하는 하위 표면의 손상3

특수 레이저 등급의 연마 및 클리닝 공정을 거치지 않을 경우 불순물은 연마 과정 중 재증착 층 내부에 잔재할 수 있습니다. 보다 미세한 연마재(grit)로 연마를 하면 하위 표면의 손상을 더욱더 줄일 수는 있으나 완전한 제거는 불가능합니다. 미세 연마재를 사용한 연마는 옵틱의 품질을 향상시키지만 연마 공정 시간을 증가시켜 결과적으로 비용이 증가합니다. 레이저 광학을 위한 효과적인 연마 공정은 하위 표면 깊숙이 위치한 손상 제거까지 보장하지만 비효율적인 공정은 베일비 층 아래의 손상을 단순히 가리는 데 그칩니다.

참고 문헌

- Fine, Kevin R, et al. “OPTICS FABRICATION: Subsurface Damage Is Measured Nondestructively.” Laser Focus World, June 2006.

- Finch, G. Ingle. “The Beilby Layer on Non-Metals.” Nature, vol. 138, no. 3502, 1936, pp. 1010–1010., doi:10.1038/1381010a0.

- Collier, David, and Rod Schuster. “Superpolishing Deep-UV Optics.” Photonics Spectra, February 2005.

이전 단원

이전 단원

혹은 지사별 연락처 확인

견적 도구

재고번호 입력 후 바로 시작

Copyright 2023, 에드몬드 옵틱스 코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동 풍성빌딩)