레이저 광학 계측 기술

본 내용은 레이저 옵틱스 리소스 가이드의 단원 7.1, 7.2, 7.3, 7.4, 7.5과 7.6에 해당합니다.

계측은 광학 부품이 설계 사양과 기능을 안전하면서도 일관성 있게 충족할 수 있도록 보장하기 위해 반드시 거쳐야 하는 과정입니다. 특히 이러한 신뢰성은 고출력 레이저를 사용하는 시스템이나 출력량의 변화로 시스템의 부적절한 성능이 야기될 때 특히 더 중요합니다. 일반적으로 레이저 광학을 측정할 때는 cavity ring down spectroscopy, atomic force microscopy, differential interference contrast microscopy, interferometry, Shack Hartmann wavefront sensor, spectrophotometer 등과 같이 매우 광범위한 계측 기술이 사용됩니다.

Cavity Ring Down Spectroscopy

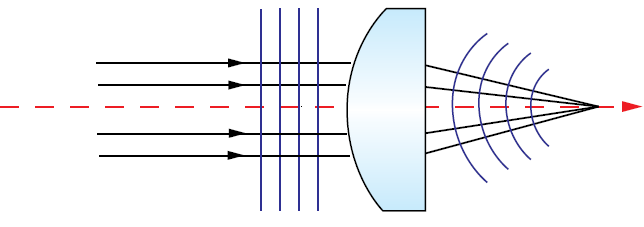

공동 광자 감쇠 분광법(CRDS: cavity ring down spectroscopy)은 기체 샘플의 구성 요소를 알아내는 데 사용되는 기법이지만 레이저 광학 용도에서 광학 코팅의 고감도 손실 측정에도 사용됩니다. CRDS 시스템에서는 레이저 펄스가 두 개의 고반사성 미러로 둘러싸인 공진기 공동 내부로 전송됩니다. 반사가 일어날 때마다 반사된 빛은 공진 공동 내에서 계속 진동하게 되며 그 동안 흡수, 산란, 투과로 인한 소량의 광손실이 발생합니다. 두 번째 미러 뒤에 있는 디텍터는 반사광(또는 "ring down")의 강도가 감소하는 정도를 측정하고 측정된 값은 미러의 손실을 계산하는 데 사용됩니다(그림 1). 그리고 레이저 시스템으로부터 원하는 출력량을 달성하기 위해서는 레이저 미러의 손실량을 반드시 규정해야 할 필요가 있습니다.

그림 1: Cavity ring down spectrometer는 공진 공동 내에서의 강도 감쇠 속도를 측정하기 때문에 절대 강도 수치를 측정하는 기법보다 더 높은 정확도로 계측 가능

공동(I) 내에서 레이저 펄스의 강도는 다음과 같이 기술됩니다.

I0는 레이저 펄스의 초기 강도, τ는 투과, 흡수, 산란으로 인한 cavity mirror의 총 손실, c는 빛의 속도, L은 공동의 길이를 가리킵니다.

CRDS 방식으로 산출된 값은 공동 전체의 손실을 나타냅니다. 따라서 미러 한 개의 손실량을 측정하기 위해서는 반드시 여러 번의 테스트를 거쳐야 합니다. 먼저 두 개의 참조 미러를 사용하여 초기 측정치(A)를 구한 뒤 그 다음 측정을 두 번 더 진행합니다. 한 번(B)은 첫 번째 참조 미러를 테스트 받을 미러로 대체해서 진행하고 다른 한 번(C)은 두 번째 참조 미러를 테스트 미러로 대체해서 진행합니다. 그리고 이 세 가지 측정값을 다 사용해야 테스트 미러의 손실량을 계산할 수 있습니다.

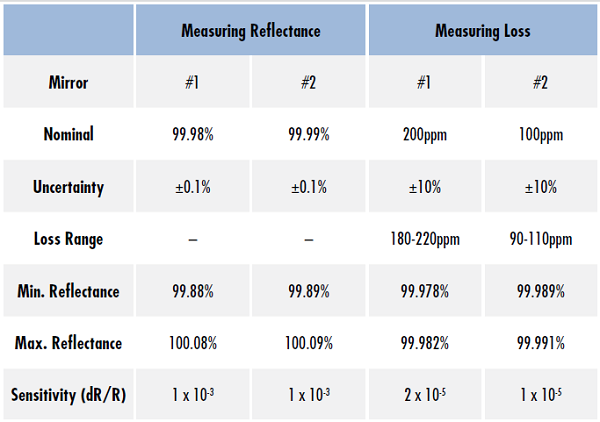

M1과 M2는 두 참조 미러의 손실량을 그리고 M3는 테스트 미러의 손실량을 가리킵니다. 이때 공동 내에서 공기로 인한 손실량은 무시할 수 있는 정도임을 가정합니다. CRDS는 큰 반사율보다 소량의 손실을 더 정확하고 쉽게 계측할 수 있기 때문에 반사형 레이저 광학의 성능을 규정할 때 이상적으로 사용할 수 있는 기법입니다(표 1). 무반사(AR) 코팅 처리된 투과형 부품을 공진 공동 내에 삽입하면 그에 따른 손실 증가를 측정해가며 부품의 테스트 또한 진행할 수 있습니다. 미러 또는 공동 내부의 오염물은 손실 측정에 영향을 미칠 수 있으므로 CRDS는 세심한 주의와 함께 깨끗한 환경에서 수행되어야 합니다.

표 1: ±0.1%의 불확실성으로 미러의 반사율을 직접 측정할 때의 민감도는 ±10%의 불확실성으로 미러의 손실량을 계산할 때의 민감도보다 두 배가량 더 큼. 이는 곧 고반사율 미러의 손실량 측정이 반사율 측정보다 더 정확함을 나타냄

아래에 있는 웹비나 영상을 시청하면 CRDS에 관한 상세 정보 및 고반사율 레이저 미러 계측 시의 장점에 관해 확인할 수 있습니다.

Atomic Force Microscopy

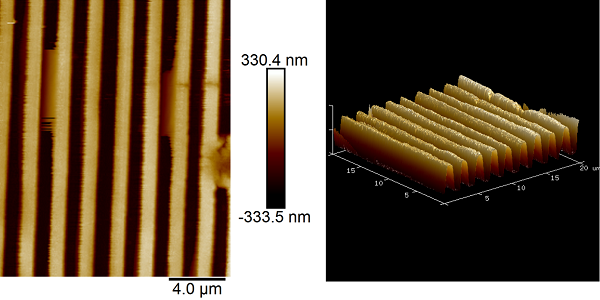

원자간력 현미경(AFM: atomic force microscopy)은 원자 해상도를 이용하여 표면의 지형도를 생성하는 기법입니다(그림 2). 극소형의 매우 날카로운 팁(tip)으로 샘플의 표면 전체를 스캔하면 스캔된 정보로부터 표면을 3D로 재현할 수 있습니다. 이때 사용되는 팁은 현미경 헤드의 나머지 부분에 연결되는 사각 또는 삼각 캔틸레버에 부착됩니다. 캔틸레버의 움직임은 1나노미터 이하의 분해능으로 캔틸레버의 3D 포지셔닝을 보장하기 위해 압전 세라믹으로 제어됩니다.1

레이저 광학에서 AFM은 대개 산란의 주요 원인이자 레이저 광학 시스템의 성능에 현저한 영향을 미칠 수 있는 광학 부품의 표면 거칠기를 계산하는 데 사용됩니다. 이러한 AFM은 수 옹스트롬(Angstrom)의 정밀도로 표면의 3D 맵을 생성할 수 있습니다.2

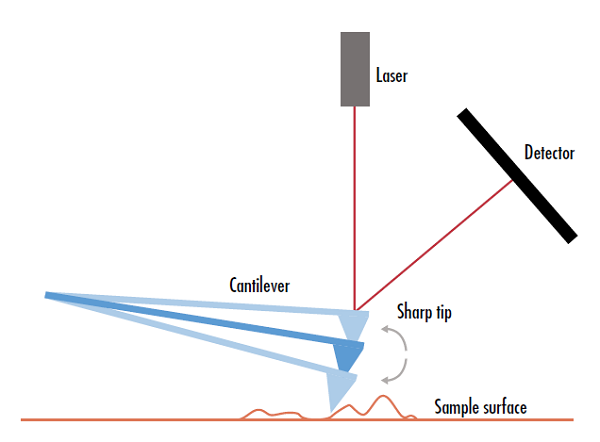

그림 2: AFM을 이용하여 캡처한 grating의 지형도

팁은 시스템과 지속적으로 접촉하는 동안 샘플 전체를 스캔하는 방식( contact mode)이나 표면과 간헐적으로 접촉하는 동안 샘플 전체를 스캔하는 방식(tapping mode) 중 하나로 표면을 스캔합니다. Tapping mode에서 캔틸레버는 공진 주파수로 진동하며 이때 팁은 진동 주기 동안 단시간에 맞춰 표면 접촉만을 진행합니다. Contact mode는 tapping mode보다 과정이 덜 복잡하고 표면을 더욱 정밀하게 재구성합니다. 그러나 스캔 중 표면의 손상 가능성이 더욱 높고 팁이 더 빨리 마모되어 팁의 수명이 단축될 수 있습니다. 이 두 가지 모드에서 레이저는 캔틸레버의 상단에서 반사되어 디텍터로 향합니다. 샘플표면에서의 높이 변화는 캔틀리버의 방향과 디텍터 상의 레이저 위치를 변화시켜 표면의 정밀한 높이 지도 생성을 가능하게 합니다.(그림 3).

그림 3: Tapping mode에서 작동하는 AFM의 모형도

팁의 형태와 구성은 AFM의 공간 분해능에 있어 매우 중요한 역할을 하기 때문에 스캔을 해야하는 샘플에 따라 신중하게 선택해야 합니다. 팁의 크기가 작고 날카로울수록 측면 분해능은 높아집니다. 다만 팁이 작은 경우에는 팁이 큰 경우보다 스캔 소요 시간이 길고 비용이 더 많이 들 수 있습니다.

팁과 표면 사이의 거리를 제어하면 AFM 시스템의 수직 분해능이 결정됩니다. 표면 피처가 노이즈 레벨보다 작으면 해상이 불가능함에 따라 수직 해상도는 기계적 노이즈와 전기적 노이즈에 의해 제한됩니다.3 팁과 샘플의 상대적인 위치 또한 열적 변화의 결과인 AFM 구성 요소의 팽창 및 수축에 민감하게 반응합니다.

AFM은 시간이 많이 소요되는 계측 기법으로서 주로 공정 유효성 검사과 모니터링에 사용되며 약 100µm x 100µm로 극히 작은 샘플의 표면을 측정함에 따라 전체적으로 볼 때 제조 공정에 대한 통계상 유의미한 정보를 제공한다고 할 수 있습니다.

Differential Interference Contrast Microscopy

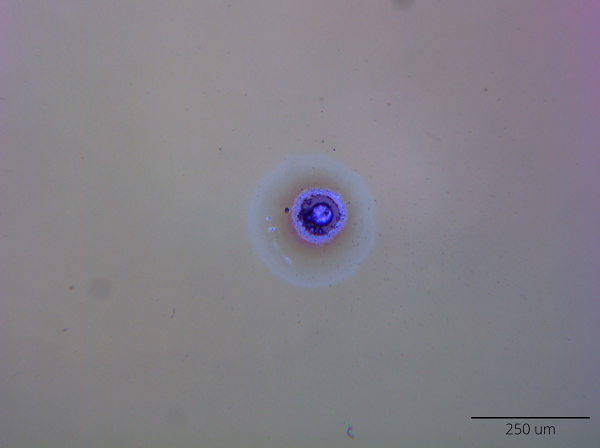

차등 간섭 대비 현미경(DIC: differential interference contrast microscopy)은 특히 광학 코팅과 표면에 존재하는 레이저 손상을 감별하기 위해 투과 소재의 고감도 결함 감지에 사용됩니다(그림 4). 이와 같은 특징들을 관찰할 때에는 주로 투과형 샘플을 사용하기 때문에 기존의 명시야 현미경을 사용할 경우 어려움이 따를 수 있지만 DIC 현미경을 활용하면 이미지 면에서 굴절률이나 표면 슬로프 또는 강도 차이에 따른 두께를 조절해가며 광경로 길이에서 경사도(gradient)를 변환할 수 있어 이미지의 대비(contrast)가 향상됩니다. 향상된 대비로 슬로프, 골(valley), 표면의 불연속도를 영상 처리하면 표면의 윤곽이 드러나게 됩니다. DIC 이미지는 샘플의 광경로 변화에 상응하는 3D 입체 형상을 제공합니다. 하지만 이러한 3D 입체 형상을 샘플의 실제 3D 지형도로 해석해서는 안 됩니다.

그림 4: DIC 현미경을 이용하여 캡처한 레이저 유도 손상부의 이미지

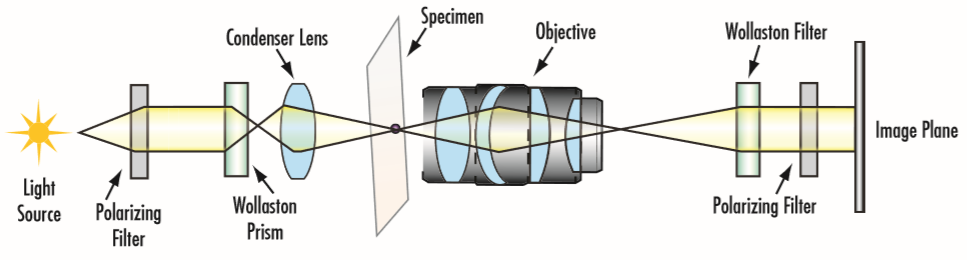

DIC 현미경은 한 개의 광원을 서로 직교하는 두 개의 편광 광선으로 분리하기 위해 폴라라이저, 복굴절 Wollaston 프리즘 또는 Nomarski 프리즘을 사용합니다(그림 5). 현미경의 분해능 한계와 동일한 거리에 위치시킨 샘플 표면 위에 대물렌즈 한 개를 이용하여 두 광학 요소의 초점을 맞춥니다. 그 다음 또 다른 Wollaston 프리즘을 사용하여 콘덴서 렌즈로 시준된 두 광학 요소를 재결합합니다. 서로 결합된 광학 요소는 첫 번째 폴라라이저와 직교 방향에 놓이고 분석기(analyzer)로 알려진 두 번째 폴라라이저를 통과합니다. 두 광학 요소의 광경로 길이차로 인해 간섭이 발생하면서 밝기의 가시적인 변화가 일어납니다.

그림 5: Wollaston 프리즘을 이용하여 입력빔을 두 개의 서로 다른 편광 상태로 분할하는 DIC 현미경의 일반적인 구성 방식

DIC 현미경이 가지고 있는 한 가지 한계점은 다른 현미경 검사법보다 비용이 더 많이 든다는 것입니다. 각기 다른 편광 상태를 분리하고 재결합하는 데 사용되는 Wollaston 프리즘은 위상 대비나 Hoffman modulation contrast microscopy 등의 현미경 기술에 필요한 광학 부품보다 더 고가입니다.4

간섭계

간섭계(interferometer)는 간섭을 이용하여 미세한 변위, 표면 불균일성, 굴절률의 변화를 측정하는 장치입니다. 이러한 측정 장치는 λ/20 미만의 표면 불균일성을 계측할 수 있어 평면 렌즈, 구면 렌즈, 비구면 렌즈, 기타 광학 부품을 검증하는 데 사용됩니다.

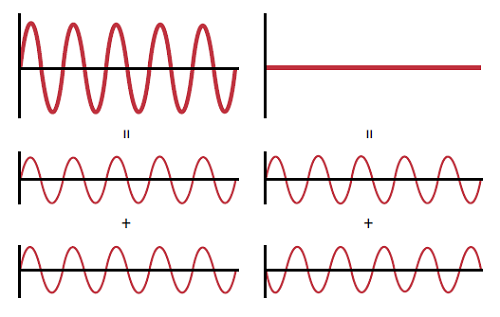

간섭은 새로운 패턴을 형성하기 위해 여러 개의 광파를 중첩한 상태에서 서로 더해지면서 발생하는 현상입니다. 간섭이 일어나기 위해서는 복수의 광파가 위상적으로 서로 밀착되고 비수직 편광 상태가 되어야 합니다.5 광파의 저점(low point 또는 trough)이 일직선으로 놓이면 보강 간섭(constructive interference)이 일어나면서 광파의 강도가 추가되는 데 반해 한 광파의 저점이 기타 광파의 최고점과 나란히 놓이면 상쇄 간섭(destructive interference)이 일어나면서 광파 간 상쇄가 유발됩니다(그림 6).

그림 6: 표면 형상을 파악하기 위해 간섭계에 사용되는 보강 간섭(좌측)과 상쇄 간섭(우측)의 도해

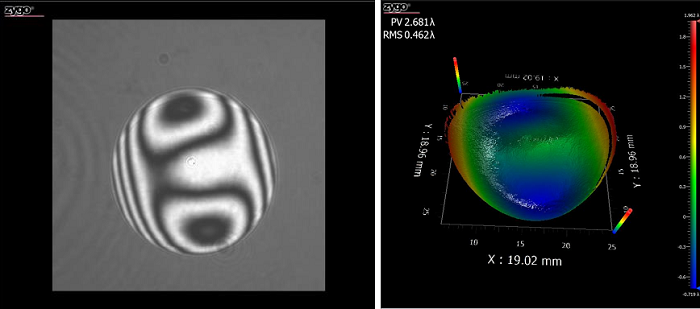

간섭계는 빔스플리터를 사용해 단일 광원의 빛을 테스트 빔과 참조 빔으로 분할합니다. 분할된 빔은 광검출기에 도달하기 전에 재결합되며 두 경로 사이의 광경로 차이가 간섭을 일으킵니다. 이러한 과정을 통해 테스트 빔의 경로에 있는 광학 부품을 참조 빔에 있는 기준 부품과 비교할 수 있습니다(그림 7). 두 경로 사이에 있는 보강 간섭과 상쇄 간섭에 의해 시각적으로 줄무늬를 띠는 간섭 패턴(interference fringe)이 생성됩니다. 반사형 광학 부품과 투과형 광학 부품 둘 다 투과 또는 반사 웨이브프론트를 참조 웨이브프론트와 비교해가며 계측할 수 있습니다.

그림 7: 테스트 빔과 참조 빔이 보강 간섭을 일으키는 밝은 영역과 상쇄 간섭을 일으키는 어두운 영역을 보여주는 간섭계로부터 생성된 샘플 이미지(좌측) 및 테스트 옵틱을 3D로 재현한 결과물(우측)

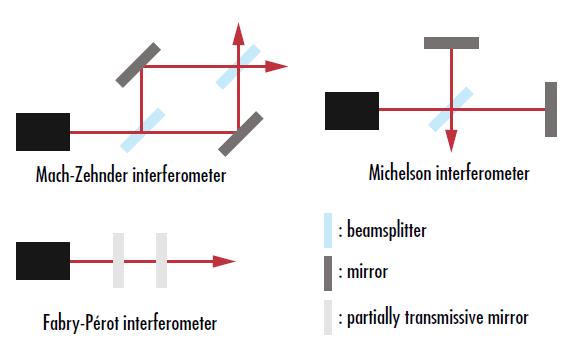

간섭계를 구성하는 방식에는 일반적으로 몇 가지가 존재합니다(그림 8). Mach-Zehnder 간섭계는 두 개의 빔스플리터 중 한 개를 사용하여 입력빔을 두 개의 서로 다른 경로로 분리합니다. 두 번째 빔스플리터는 두 개의 경로를 두 개의 출력으로 재결합하여 광검출기로 전달합니다. Michelson 간섭계는 빔스플리터를 한 개만 사용하여 빔을 분할하고 재결합합니다. Michelson 간섭계의 한 종류인 Twyman-Green 간섭계는 광원으로 단색 점광원을 사용하여 광학 부품을 계측합니다. Fabry-Pérot 간섭계는 두 개로 분할된 빔 경로를 사용하는 대신 부분적으로 투명한 두 개의 평행 미러를 이용해 빛이 여러 번 이동할 수 있도록 합니다.

그림 8: 다양한 간섭계의 일반적인 구성 방식

테스트 대상인 옵틱 외에도 간섭계를 구성하는 기타 광학 부품에 존재하는 먼지 입자나 결함은 옵틱의 표면 결함으로 오해할 수 있는 광경로 차이로 이어질 수 있습니다. 간섭계는 빔의 경로를 정밀하게 측정해야 하며 측정 결과 역시 레이저 노이즈나 양자 노이즈에 영향을 받을 수도 있습니다.

Shack-Hartmann Wavefront Sensor

Shack-Hartmann wavefront sensor (SHWFS)는 매우 동적인 범위와 정밀도를 이용하여 투과 및 반사 웨이브프론트 에러를 측정합니다. 이 SHWFS는 사용이 간편하고 응답이 빠르며 상대적으로 저가인데다 비간섭성 광원과 함께 작동할 수 있어 매우 널리 사용되고 있는 장치입니다.

광파의 웨이브프론트는 광파의 위상이 일정할 때 광파의 표면을 가리킵니다. 웨이브프론트는 전파의 방향과 수직이기 때문에 시준되는 빛은 평평한 웨이브프론트를 가지고 있으며 수렴 또는 분산되는 빛은 만곡된 웨이브프론트를 가지고 있습니다(그림 9). 광학 부품의 수차는 투과 또는 반사 웨이브프론트의 웨이브프론트 에러나 왜곡을 초래합니다. 따라서 광학 부품의 정확한 성능을 파악하기 위해서는 투과 및 반사 웨이브프론트를 우선적으로 분석해야 합니다.

그림 9: 완벽하게 시준된 빛은 평평한 웨이브프론트 보유. 수차가 없는 완벽한 렌즈를 지나가는 빛이 분산 또는 수렴하게 되면 구형의 웨이브프론트가 발생

SHWFS는 일련의 microlens 또는 lenslet를 활용해 입사광의 일부를 디텍터에 집중시킵니다. 디텍터는 마이크로렌즈 한 개당 한 개의 섹터로 이루어진 여러 개의 작은 섹터로 나뉩니다. 완벽한 평면형 입사 웨이브프론트는 마이크로렌즈 어레이의 중심 간 간격과 동일한 간격으로 분리되어 초점을 맺는 스폿으로 이루어진 그리드를 생성합니다. 어느 정도의 웨이브프론트 에러를 가지고 있는 왜곡된 웨이브프론트가 SHWFS에 입사하면 디텍터 상에 있는 스폿의 위치가 변경됩니다(그림 10). 초점이 맺히는 스폿의 편차, 변형, 강도 손실이 각 마이크로렌즈의 웨이브프론트가 갖게 되는 국소 부위의 기울기를 결정합니다. 웨이브프론트 전체를 재현하기 위해 이산 기울기(discrete tilt) 또한 사용할 수 있습니다.

그림 10: SHWFS로 입사하는 빛에 존재하는 웨이브프론트 에러는 디텍터 어레이 상에서 초점이 맺히는 스폿의 위치 변위를 유도함

간섭계와 비교 시 SHWFS가 가지고 있는 장점 중 하나는 동적 범위가 본래부터 파장에 영향을 받지 않기 때문에 유연성이 더 높다는 점입니다. 단, SHWFS의 동적 범위는 마이크로렌즈마다 할당되는 디텍터 섹터에 의해 제한됩니다. 웨이브프론트를 정확하게 재구성하기 위해 각 마이크로렌즈의 초점은 개별 섹터에서 최소 10 픽셀로 커버해야 합니다. 초점에 의해 가려지는 디텍터의 영역이 넓을수록 SHWFS의 민감도는 더욱 높아지지만 대신 동적 범위가 짧아지면서 절충을 이룰 수 있습니다. 일반적으로 민감도와 동적 범위 간의 타당한 절충선을 보장하기 마이크로렌즈의 초점이 지정된 디텍터 섹터의 절반 이상을 가려서는 안 됩니다.6

어레이에 들어가는 마이크로렌즈의 수를 늘리면 공간 분해능이 증가하고 마이크로렌즈의 구경에 걸쳐 웨이브프론트 슬로프의 평균치가 낮아지지만 마이크로렌즈마다 할당되는 픽셀수는 적어집니다. 마이크로렌즈의 크기가 클수록 천천히 변화하는 웨이브프론트에 더욱 민감해지고 측정 정밀도가 향상되지만 이는 복잡한 웨이브프론트를 샘플링하기에는 충분치 않기 때문에 재구성된 웨이브프론트의 인공 평활화(artificial smoothing)를 초래할 수 있습니다.7

분광광도계

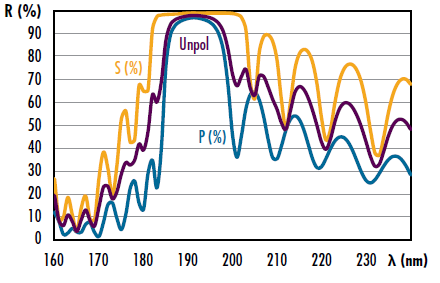

분광광도계(spectrophotometer)는 광학 부품의 투과율과 반사율을 측정하며 광학 코팅의 성능을 규정할 때 꼭 필요한 장치입니다(그림 11). 일반적으로 분광광도계는 광대역 광원, 모노크로미터, 디텍터로 구성됩니다(그림 12). 광원에서 방출되는 빛은 회절 격자나 프리즘과 같은 분산형 옵틱을 사용하여 빛을 구성 요소의 파장으로 분할하는 모노크로미터의 입사 슬릿(entrance slit)으로 전송됩니다. 모노크로미터의 출사 슬릿(exit slit)은 슬릿을 통과하는 좁은 대역을 제외한 모든 파장은 차단하며 이때 협폭의 파장 밴드는 테스트 옵틱을 비춥니다. 회절 격자나 프리즘의 각도를 변경시키면 출사 슬릿을 통과하는 파장이 바뀜에 따라 테스트 파장 대역을 미세하게 조정할 수 있게 됩니다. 이후 테스트 옵틱을 반사 및 투과한 빛이 주어진 파장에서 옵틱의 반사율 또는 투과율을 구할 수 있도록 디텍터 쪽을 향하도록 합니다.

그림 11: 분광광도계를 사용하여 캡처한 TECHSPEC® Excimer Laser Mirror의 표본 반사율 스펙트럼

그림 12: 모노크로미터에서 회절 격자 또는 프리즘의 각도를 조절하면 분광광도계의 테스트 파장을 미세하게 조절 가능

광원은 판독 오류를 피하기 위해 광대역 파장 범위에 걸쳐 높은 안정성과 적절한 강도를 가져야 합니다. 텅스텐 할로겐 램프는 수명이 길고 밝기가 일정하기 때문에 분광간섭계에 가장 흔히 사용되는 광원 중 하나입니다.8

모노크로미터 슬릿의 폭이 작아질수록 분광간섭계의 스펙트럼 분해능이 향상됩니다. 그러나 슬릿의 폭이 줄어들면 투과력 또한 감소해 획득 시간 및 노이즈양을 판독하는 시간이 더 오래 걸릴 수 있습니다.5

각기 다른 파장 범위에는 여러 종류의 디텍터가 더 적합함에 따라 간섭계에는 매우 광범위한 디텍터가 사용됩니다. 광전자 증배관(PMT: photomultiplier tube)과 반도체 광다이오드는 자외선, 가시광선, 적외선 감지에 일반적으로 사용되는 디텍터입니다.8 광전자 증배관은 광전자 표면을 활용하여 다른 유형의 디텍터보다 훨씬 더 뛰어난 감도를 제공합니다. 빛이 광전자 표면에 입사하면 광전자가 방출되고 기타 2차 전자를 계속해서 방출하면서 높은 gain을 야기합니다. 광전자 증배관은 감도가 높기 때문에 저출력 광원이나 높은 수준의 정밀도가 필요할 때 유용하게 사용할 수 있습니다. 애벌랜치 광다이오드(avalanche photodiode)와 같은 반도체 광다이오드는 광전자 증배관에 비해 가격이 저렴하지만 대신 노이즈가 많이 발생하고 민감도가 떨어집니다.

대다수의 분광광도계는 자외선, 가시광선, 적외선 스펙트럼에서 사용하도록 설계되지만 일부는 파장 범위가 10-100nm인 극자외선(EUV) 스펙트럼과 같이 요건이 보다 까다로운 스펙트럼 구간에서 사용되기도 합니다. 극자외선 분광광도계는 입사하는 극자외선을 효율적으로 분산시키기 위해 격자 간격이 매우 좁은 회절 격자를 주로 사용합니다.

참고 문헌

- Hinterdorfer, Peter, and Yves F Dufrêne. “Detection and Localization of Single Molecular Recognition Events Using Atomic Force Microscopy.” Nature Methods, vol. 3, no. 5, 2006, pp. 347–355., doi:10.1038/nmeth871.

- Binnig, G., et al. “Atomic Resolution with Atomic Force Microscope.” Surface Science, vol. 189-190, 1987, pp. 1–6., doi:10.1016/s0039-6028(87)80407-7.

- Dr. Johannes H. Kindt. “AFM enhancing traditional Electron Microscopy Applications.” Atomic Force Microscopy Webinars, Bruker, Feb. 2013, www.bruker.com/service/education-training/webinars/afm.html.

- Murphey, Douglas B, et al. “DIC Microscope Configuration and Alignment.” Olympus, www.olympus-lifescience.com/en/microscope-resource/primer/techniques/dic/dicconfiguration/

- Paschotta, Rüdiger. Encyclopedia of Laser Physics and Technology, RP Photonics, October 2017, www.rp-photonics.com/encyclopedia.html.

- Forest, Craig R., Claude R. Canizares, Daniel R. Neal, Michael McGuirk, and Mark Lee Schattenburg. "Metrology of thin transparent optics using Shack-Hartmann wavefront sensing." Optical engineering 43, no. 3 (2004): 742-754.

- John E. Greivenkamp, Daniel G. Smith, Robert O. Gappinger, Gregory A. Williby, "Optical testing using Shack-Hartmann wavefront sensors," Proc. SPIE 4416, Optical Engineering for Sensing and Nanotechnology (ICOSN 2001), (8 May 2001); doi: 10.1117/12.427063

- Wassmer, William. “An Introduction to Optical Spectrometry (Spectrophotometry).” Azooptics.com, https://www.azooptics.com/Article.aspx?ArticleID=753.

이전 단원

이전 단원

혹은 지사별 연락처 확인

견적 도구

재고번호 입력 후 바로 시작

Copyright 2023, 에드몬드 옵틱스 코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동 풍성빌딩)