실린더 렌즈 사용 시 고려해야 할 점

본 내용은 레이저 옵틱스 리소스 가이드의 기타 단원에 해당합니다.

실린더 렌즈는 빛을 수렴하거나 분산시키기 위해 곡면을 이용한다는 점에서 구면 렌즈와 비슷하지만 일차원에서만 광학적 파워를 가지고 있어 직교하는 차원에 있는 빛에는 영향을 미치지 않습니다. 빛은 회전 대칭 방식으로 균일하게 초점을 맞추거나 분산되기 때문에 구면 렌즈를 사용해 이러한 성능을 달성하기란 불가능합니다. 실린더 렌즈는 레이저 광의 형성 및 조작에 중요한 역할을 하며 레이저 광을 시트(sheet) 형태로 만들거나 타원형 빔을 원형화할 때 주로 사용됩니다. 실린더 렌즈의 비대칭성으로 인하여 특수 제조 공정이 반드시 필요함에 따라 centration, wedge, axial twist와 같은 스펙을 지정하고 이를 올바르게 제어하는 것이 무엇보다 중요합니다.

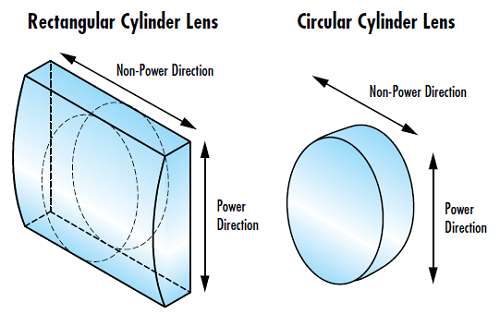

이러한 이유로 실린더 렌즈 제조에는 렌즈의 특징을 효율적으로 참조하기 위한 고유의 좌표계를 비롯해 전문 장비와 기술이 동원되어야 합니다. 참조 시스템을 정의하기 위해서는 power 방향과 non-power 방향과 같이 서로 직교하는 두 개의 방향이 필요합니다. 첫 번째 방향은 렌즈의 만곡된 길이를 따라 이동하기 때문에 “power direction”이라고 불리며 이 축은 광학적 파워를 가지고 있는 유일한 광축이기도 합니다(그림 1). 두 번째 방향은 광학적 파워를 가지고 있지 않은 렌즈의 길이를 따라 이동하기 때문에 “non-power direction”이라고 불립니다. Non-power 방향을 따라서 있는 실린더 렌즈의 길이는 렌즈의 광학적 파워에 영향을 미치지 않으면서 연장될 수 있습니다. 실린더 렌즈는 사각형, 정사각형, 원형, 타원형 등 다양한 외형으로 제작됩니다.

그림 1: 직사각형 실린더 렌즈와 원형 실린더 렌즈의 power 및 non-power direction

오류, 광학 수차 그리고 스펙

어떠한 제조 공정에서도 결함은 발생하기 마련이며 실린더 렌즈의 제조 또한 예외는 아님에 따라 소량의 기하학적 오류가 불가피하게 야기됩니다. 연마 공정 중 정렬에 이상이 발생하면 실린더 렌즈에 다양한 기계적 오류를 유도해 광학 수차를 일으키고 성능에 부정적인 영향을 줄 수 있습니다. 따라서 렌즈의 성능을 보장하기 위해서는 이와 같은 오류를 엄격하게 제어해야 합니다. 각각의 오류들은 렌즈의 평평한 측면과 가장자리를 포함한 기하학적 기준에 따라 정의됩니다.

Wedge

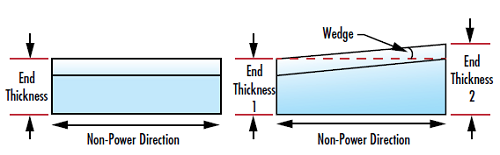

이상적인 형태의 실린더 렌즈의 경우 렌즈의 평평한 쪽이 실린더 축과 평행을 이룹니다. 렌즈의 평평한 쪽과 실린더 축 사이의 각도 편차를 wedge라고 하며 주로 arcmin으로 측정합니다(그림 2). 이러한 각도는 렌즈 끝부분에 있는 두 개의 두께를 측정하고 이들 사이에 있는 각도를 산출하면 구할 수 있습니다. Wedge는 윈도우의 wedge와 마찬가지로 non-power 방향에서 이미지의 이동을 초래합니다.

그림 2: 실린더 렌즈의 non-power direction에서 끝부분의 두께차로 인해 과도하게 야기된 wedge의 예

Centration

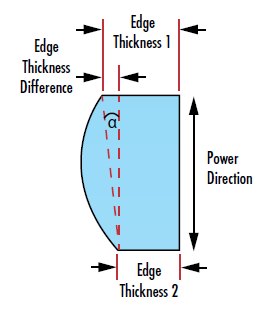

곡면의 광축은 실린더 렌즈가 이상적일 때 렌즈의 가장자리와 평행을 이룹니다(그림 3). 구면 옵틱에서 광학적 파워를 가지고 있는 표면의 decenter와 유사한 실린더 렌즈의 센트레이션 에러(centration error)는 렌즈의 가장자리를 기준으로 광축에서 발생하는 각도 편차를 가리킵니다. 이 센트레이션 각도(α)는 렌즈의 광학적 축과 기계적 축이 더 이상 동일 선상에 놓이지 않도록 하기 때문에 빔의 편차가 야기됩니다. 렌즈의 가장자리를 장착 기준선으로 사용할 경우 센트레이션 에러로 인하여 광학적 정렬이 더욱 어려워질 수 있습니다. 단, 렌즈의 가장자리가 장착 기준선에 의존하지 않는다면 렌즈를 올바른 방향으로 decentering(탈중심화)하여 이러한 오류를 제거할 수 있습니다. 실린더 렌즈의 직경이 커질수록 주어진 센트레이션 각도에서 해당 가장자리의 두께차 또한 더욱 커집니다.

그림 3: 실린더 렌즈의 power direction에서 끝부분의 두께차로 인해 발생된 centration error의 예

Axial Twist

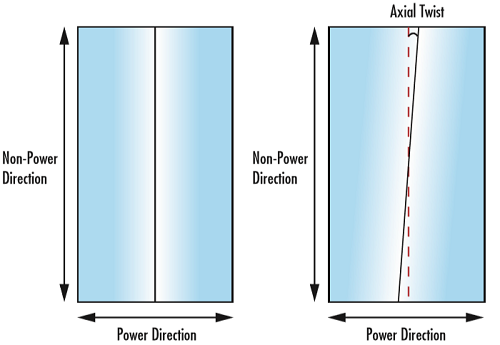

Axial twist는 실린더 축과 렌즈의 가장자리 사이에서 발생하는 각도 편차를 가리킵니다. 이 axial twist는 외부 치수를 기준으로 실린더 렌즈의 powered surface 회전을 의미하며 광학 면에서 이미지가 회전하도록 합니다. 특히 axial twist는 직사각형 요소를 외부 치수에 맞춰 고정해야 하는 어플리케이션에 피해를 주게 됩니다(그림 4). 실린더 렌즈를 회전시키면서 실린더 축을 재정렬하면 axial twist를 상쇄할 수 있습니다.

그림 4: 실린더 렌즈에서 발생하는 axial twist의 예

어플리케이션

실린더 렌즈는 비대칭 빔의 보정, 라인 및 광시트 생성과 같은 레이저 빔 쉐이핑 용도에 일반적으로 사용됩니다. Particle Image Velocimetry (PIV) 및 Laser Induced Fluorescence (LIF) 등의 현대식 과학적 방법에는 대개 얇은 레이저 라인이나 레이저 광시트가 필요합니다. 구조화된 레이저 광은 스캐닝, 계측, 정렬 용도에서도 매우 중요한 역할을 합니다. 현재는 저가의 레이저 다이오드를 손쉽게 구할 수 있어 기타 용도에서도 간단하게 다이오드의 타원형 출력을 원형을 전환해 대칭형 시준빔을 생성할 수 있습니다.

광시트 형성

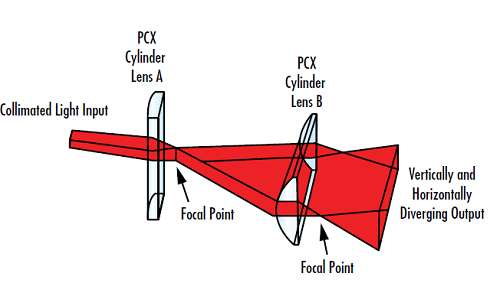

광시트 (light sheet)는 X와 Y축 모두에서 발산하는 빔을 가리킵니다. 광시트는 광축에 직교하는 영역이 포함되며, 발산거리가 증가할 수록 그 영역은 확장됩니다. 실린더 렌즈를 사용하여 생성된 레이저 라인 또한 광 시트로 간주할 수 있으며, 삼각형 형상을 갖고 광축을 따라 확장됩니다.

X, Y 축 모두 발산하는 레이저 시트를 만들기 위해서는 광축을 교차시킨 한 쌍의 볼록 또는 오목 실린더 렌즈가 필요합니다. (그림 5). 각각의 렌즈는 서로 다른 축에 작용함에 따라 두 렌즈를 조합하여 발산형 광시트를 생성할 수 있습니다.

그림 5: 직사각형 광시트를 생성할 때 사용되는 직교 실린더 렌즈의 예

빔의 원형화

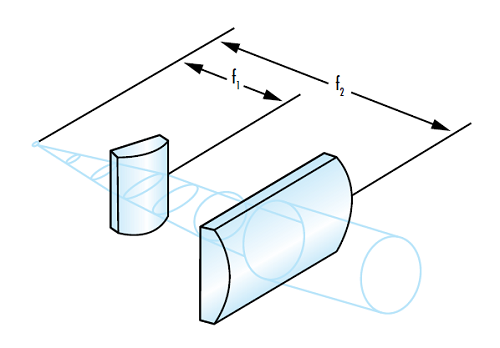

시준형 옵틱을 가지고 있지 않은 레이저 다이오드는 비대칭 패턴으로 발산됩니다. 구면 렌즈는 두 축에 동시에 작용하므로, 레이저 다이오드의 빛을 원형으로 시준을 할 수 없어 원래의 비대칭성이 유지됩니다. 대신 광축을 교차시킨 한 쌍의 실린더 렌즈를 통해 각각의 축을 별도로 처리할 수 있습니다.

대칭형 출력빔의 생성이 가능하도록 하기 위해서는 두 실린더 렌즈의 초점 거리 간 비율이 X & Y 빔의 분산 비율과 일치해야 합니다. 일반적인 빛의 시준과 마찬가지로 다이오드는 두 렌즈가 초점을 맺는 지점에 놓임에 따라 렌즈 사이의 간격은 초점 거리의 차이와 동일하게 됩니다(그림 6).

그림 6: 실린더 렌즈를 사용해 타원형 빔을 원형화하는 예

레이저 다이오드는 일반적으로 매우 큰 발산각을 가지며, 이에 따라 시스템의 전체 길이와 광학계의 크기에 직접적인 영향을 미치므로, 레이저 다이오드의 빔을 시준하는 것은 까다로운 도전이 될 수 있습니다. 각 광학 요소의 상대적 위치는 초점 거리로 인해 적절히 고정되어 있기 때문에 렌즈의 초점 거리(f)와 시준되는 축의 발산각(θ)을 이용해 각 렌즈에서 빔의 최대폭(d)을 계산할 수 있습니다. 각 렌즈의 clear aperture는 해당 빔의 최대폭보다 더 넓어야 합니다.

이전 단원

이전 단원

혹은 지사별 연락처 확인

견적 도구

재고번호 입력 후 바로 시작

Copyright 2023, 에드몬드 옵틱스 코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동 풍성빌딩)