광학 코팅 개론

본 내용은 레이저 옵틱스 리소스 가이드의 단원 4.1, 4.2과 4.7에 해당합니다.

광학 코팅은 광학 부품의 투과, 반사, 편광 등의 특성을 강화할 때 사용됩니다. 예를 들어 코팅이 되지 않은 글래스의 경우 각각의 표면에서 입사광의 약 4%가 반사하게 됩니다. 무반사(AR) 코팅은 표면 반사를 0.1% 이하로 줄일 때 적용되며 고반사 유전체 코팅은 반사율을 99.99% 이상으로 높일 때 적용됩니다. 광학 코팅은 산화물, 금속, 희토류 등의 소재로 이루어진 얇은 층의 조합으로 구성됩니다. 이러한 광학 코팅의 성능은 레이어의 개수 및 두께, 레이어 간의 굴절률 차이에 따라 달라집니다. 이번 어플리케이션 노트에서는 광학 코팅 이론, 다양한 광학 코팅 유형, 코팅 제조법에 대해 다룹니다.

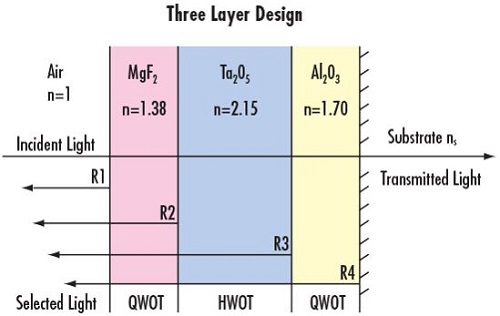

박막 코팅은 일반적으로 오산화 탄탈럼(Ta2O5) 및/또는 알루미늄 산화물(Al2O3)과 같은 유전체 및 금속 물질을 얇은 층에 번갈아가며 증착하는 과정을 통해 생성됩니다. 간섭을 최대화하거나 최소화하기 위해 레이어의 광학적 두께는 주로 어플리케이션에서 사용되는 파장의 λ/4 (QWOT) 또는 λ/2 (HWOT)이 됩니다. 이러한 박막층은 필요한 간섭 효과를 유발할 수 있도록 고굴절률과 저굴절률이 번갈아가며 증착되는 과정을 거칩니다(그림 1).

그림 1: 3개의 레이어로 구성된 광대역 AR (BBAR) 코팅의 경우 λ/4과 λ/2의

광학 코팅은 s-편광, p-편광, 무작위 편광 등 빛의 특정 입사각과 편광 상태에서 광학 부품의 성능을 향상하도록 설계되었습니다. 지정된 입사각과 편광이 아닌 다른 각도 및 편광 상태에서 코팅을 사용하면 심각한 성능 저하를 불러오게 됩니다. 또한 정해진 입사각와 편광과의 편차가 지나치게 클 경우에는 코팅의 기능을 완전히 상실할 수 있습니다.

광학 코팅 이론

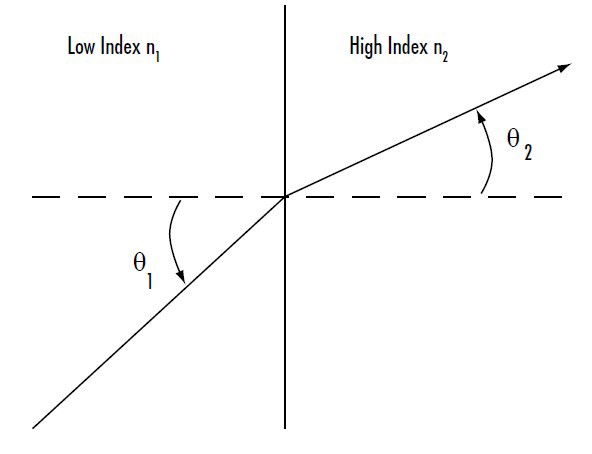

광학 코팅을 충분히 이해하기 위해서는 굴절 및 반사에 관한 프레넬 공식을 우선적으로 파악해야 합니다. 굴절이란 파동이 하나의 광매질에서 다른 광매질로 이동할 때 파동의 전파 방향이 바뀌는 현상으로서 주로 스넬의 굴절 법칙(Snell's law of refraction)을 따릅니다.

n1은 입사 매질의 굴절률, θ1은 입사광의 각도, n2는 굴절/반사 매질의 굴절률, θ2는 굴절/반사광의 각도를 가리킵니다(그림 2).

그림 2: 저굴절률 매질에서 고굴절률 매질로 빛이 이동할 때 경계면의 법선(interface normal)에서 빛이 굴절됨

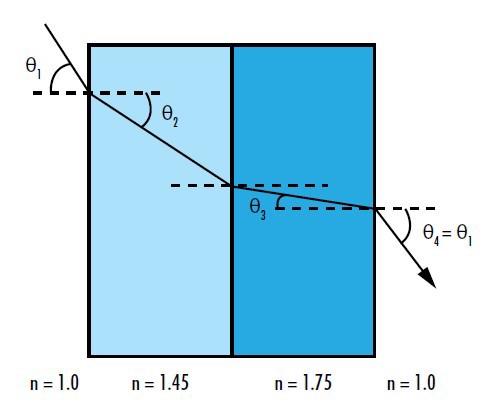

굴절률이 각기 다른 편평한 표면으로 구성된 다층 박막 코팅의 광선각은 스넬의 법칙을 이용해 구할 수 있습니다. 스넬의 법칙은 경계면마다 적용되기 때문에 박막의 내부 광선각은 박막의 순서나 적층 위치와는 상관이 없습니다(그림 3).

그림 3: 평면 평행 표면으로 이루어진 다층 박막 코팅 구조의 어느 레이어에서도 빛의 굴절각은 적층된 레이어의 순서와는 무관하며 스넬의 법칙을 이용해 굴절각을 구할 수 있음

그림 3에서 n1은 n4와 동일하기 때문에 출사광은 입사광에 평행하게 됩니다. 곡면에서의 광학 코팅은 옵틱의 곡률에 의해 사실상 평면 평행 구조가 아닙니다. 그럼에도 코팅 두께가 매우 얇음에 따라 이러한 근사치는 여전히 유효합니다.1

반사의 법칙은 표면 법선(surface normal)에 대한 반사광의 각도와 입사광의 각도가 동일하면서도 표면 법선의 방향과는 반대라고 명시합니다.

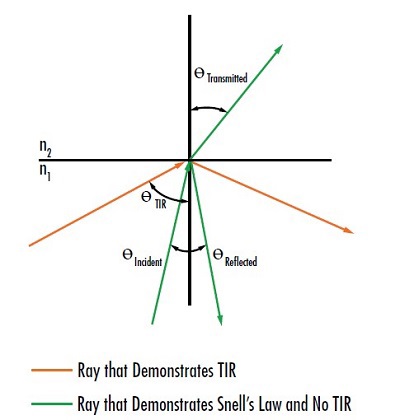

굴절률이 낮은 한 매질에서 다른 매질로 통과하는 입사광의 각도가 두 개의 굴절률 비율로 정의된 소재의 임계각(θC)보다 클 경우 내부 전반사가 발생하면서 빛이 완전히 반사하게 됩니다(그림 4). 입사각이 임계각과 정확하게 일치할 때 굴절각은 90°가 됩니다.2

그림 4: 입사각이 θc 보다 클 경우 내부 전반사(TIR)의 모습

위 공식에서 ts와 tp는 s-편광 및 p-편광에 대한 투과 진폭 계수, rs와 rp는 s-편광 및 p-편광에 대한 반사 진폭 계수, n1과 n2는 두 광매질의 굴절률, θ1은 입사각, θ2는 투과각 또는 반사각을 가리킵니다. 수직 입사각에서θ1과 θ2는 0으로서 모든 코사인 항을 1로 그리고 두 편광 상태에 대한 진폭 계수를 동일하게 만들어 줍니다. 이는 수직 입사각에서 s-편광과 p-편광 간의 구분이 없기 때문에 쉽게 이해할 수 있습니다.

반사는 입사광이 소재의 표면 위에 있는 전자에 부딪히면서 발생합니다. 전자는 약간의 에너지 손실과 함께 빛을 흡수하고 흡수된 빛을 재방출합니다. 유광의 고반사성 미러 소재는 자유로운 이동성을 가진 전자를 더 많이 보유하기 때문에 반사는 극대화하면서 투과는 최소화합니다.

코팅 기술

광학 코팅에 적용되는 몇 가지 기술로는 증발 증착, 플라즈마 스퍼터링, 이온 빔 스퍼터링, 원자층 증착 등이 있습니다(표 1).

| Evaporative | Evaporative with IAD | Plasma Sputtering | IBS | ALD | |

|

Spectral Performance |

Low |

Medium |

High |

High-Very High |

Very High |

| Coating Stress | Low | Medium | High | Very High | High |

| Repeatability | Medium | Medium | High | Very High | Very High |

| Process Time | Slow | Slow | Intermediate | Very Slow | Very Slow |

| Non-Flat Geometry Capabilities | Better | Better | Good | Bad | Best |

| Relative Price | $ | $ | $$ | $$$ | $$$ |

표 1: 다양한 코팅 기술의 비교(IAD: ion assisted deposition, IBS: ion beam sputtering, ALD: atomic layer deposition)4

증발 증착

증발 증착(evaporative deposition) 공정 동안 진공실에 있는 원재료는 가열 또는 전자빔 충격에 의해 증발 상태가 됩니다. 그 결과 증기는 광학 표면에 응축되고 증발 과정 동안 가열, 진공 압력, 기판 포지셔닝, 회전의 정밀 제어를 통해 특정 설계 두께를 갖는 균일한 광학 코팅이 생성됩니다. 증발 증착 과정은 이 단원에서 다루는 기타 기술보다 크기가 더 큰 코팅 챔버를 수용하기 때문에 대개 비용면에서 더욱 효과적인 방식입니다. 비교적 가벼운 증기 기법은 느슨하게 채워진 코팅이나 다공성 코팅을 생성합니다. 이러한 코팅은 수분 흡수로 인한 어려움을 겪으며 이로 인해 레이어의 유효 굴절률이 변화하면서 성능 저하가 잇따를 수 있습니다. 증발 기법은 증발 증착을 정밀하게 제어할 수 없기 때문에 이온 빔 스퍼터링과 같은 기타 기법을 사용할 때와 달리 레이어의 두께를 정교하게 조절할 수 없습니다. 그러나 이처럼 느슨하게 채워진 코팅의 장점은 상대적으로 응력(stress)이 발생하지 않는다는 점입니다. 또한 기판의 표면에 이온 빔을 직접 향하도록 할 수 있는 곳에서 이온 빔 보조 증착(IBAD 또는 IAD)을 사용하면 증발식 코팅을 강화할 수 있어 원재료의 접착 에너지를 증가시키고 고밀도의 강력한 코팅을 만들어낼 수 있습니다.

플라즈마 스퍼터링

플라즈마 스퍼터링(plasma sputtering)은 advanced plasma sputtering과 Magnetron sputtering 등과 같이 다양한 이름으로 알려진 광범위한 기술입니다. 이 기술의 기본 개념은 플라즈마 생성을 기반으로 합니다. 플라즈마 내의 이온은 원자재 내로 가속되고 느슨해진 에너지원 이온을 타격하면서 타깃 옵틱을 스퍼터링합니다. 플라즈마 스퍼터링 유형마다 고유의 특성, 장단점을 가지고 있지만 작동 개념을 공유하기 때문에 이러한 기술을 하나로 묶어서 분류할 수 있습니다. 하나로 분류된 기술들 간의 차이는 이 단원에서 설명하는 기타 코팅 기술과의 차이보다 훨씬 작습니다. 플라즈마 스퍼터링은 증기 증착과 이온 빔 스퍼터링의 중간 정도 되는 가격대와 성능을 제공합니다.

이온 빔 스퍼터링 (IBS)

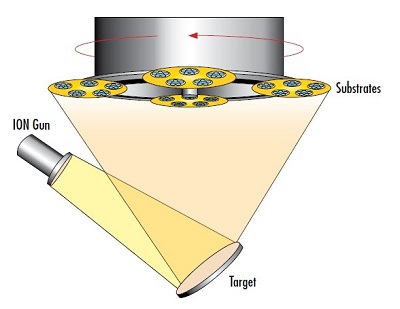

이온 빔 스퍼터링(IBS: ion beam sputtering) 공정에는 이온 빔을 가속하기 위해 에너지가 높은 전기장이 사용됩니다(그림 5). 이러한 가속으로 인해 이온에는 상당한 운동 에너지가 전달됩니다(~10-100 eV). 원재료와 충돌로 타깃이 되는 원재료의 이온은 "스퍼터링"이 되고 광학 표면과 접촉하면서 밀도 있는 막을 생성합니다.5 증기 증착 대신에 IBS 코팅을 사용할 때 얻게 되는 주요 이점은 각각의 코팅층, 에너지 입력, 산화 수준을 더 정밀하게 모니터링하고 제어할 수 있다는 점입니다. 이러한 정밀 제어로 코팅 반복 작업의 재현성을 높이고 레이어 두께의 오류를 최소화하면서 설계 스펙트럼과 위상 매개변수, 코팅 성능을 일정하게 유지할 수 있습니다.5 IBS 코팅은 다른 코팅 기술을 사용해 증착되는 코팅보다 훨씬 더 매끄럽기 때문에 99.99% 이상의 반사율을 제공하는 "super mirror"를 제조할 수 있는 유일한 코팅 기법이며, 또한 코팅 전 기판(substrate) 의 표면 거칠기 보다 더 낮은 표면 거칠기를 갖게 됩니다. IBS 코팅은 높은 밀도를 특징으로 함에 따라 내구성과 내화학성, 코팅 수명이 뛰어나 거친 환경에서도 사용할 수 있습니다. 더 나아가 IBS 공정 동안 각 코팅층의 굴절률을 조절할 수 있어 공정 제어 수준 또한 향상됩니다.5 IBS는 높은 정밀도와 반복성을 자랑하며 고성능 레이저 광학 코팅에 가장 적합한 코팅 증착 기술로 알려져 있습니다. 단, IBS 방식은 주기가 길어 다른 기술에 비해 비용이 많이 들며 옵틱 내에 생성되는 응력으로 인해 변형과 광학 수차가 초래될 수 있는 단점을 가지고 있습니다.

그림 5: 이온 빔 스퍼터링(IBS) 동안 강력한 전기장은 이온 건에서부터 기판(substrate)까지 이온을 가속해가며 더 많은 이온을 방출함에 따라 회전하는 기판에 박막 코팅을 조밀하게 증착시킬 수 있음

원자층 증착 (ALD)

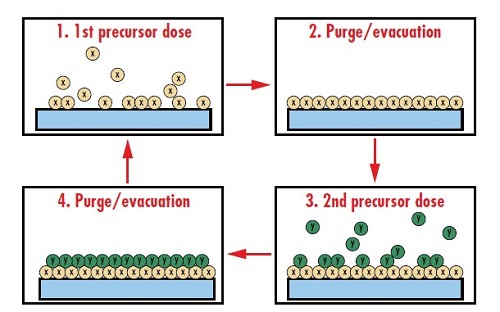

증기 증착과 달리 원자층 증착(ALD: atomic layer deposition)에 사용되는 원재료는 고체를 기체화할 필요 없이 바로 기체 형태로 제공됩니다. 기체를 사용함에도 불구하고 진공실에서는 여전히 높은 온도가 적용됩니다. ALD 공정 동안 전구체(precursor)는 자기 제어 펄스인 비중첩 펄스로 전달됩니다. 이러한 공정의 화학적 설계는 펄스 당 하나의 레이어만 부착할 수 있도록 하는 대신 표면의 형태에는 제한을 두지 않습니다. 그 결과 레이어 두께와 디자인을 매우 정밀하게 제어할 수는 있지만 증착 속도가 느리고 코팅 작업마다 많은 비용이 요구됩니다 단, ALD에 사용되는 챔버는 규모가 상당히 크기 때문에 한 번에 많은 양의 옵틱을 코팅 처리할 수 있습니다. 이외에도 ALD는 조준선(line-of-sight)에 영향을 받지 않는 방식이기 때문에 다른 방법으로 코팅을 입히기 어려운 형태의 옵틱을 코팅하는 데에도 사용할 수 있습니다.

그림 6: 원자층 증착(ALD) 동안 각기 다른 기체 전구체에 옵틱을 노출시켜 개별 박막 레이어를 증착하고 옵틱의 표면 형태와 무관하게 높은 수준으로 레이어의 두께를 제어할 수 있음

참고 문헌

- Willey, Ronald R. Field Guide to Optical Thin Films. SPIE Optical Engineering Press, 2006.

- Greivenkamp, John E. Field Guide to Geometrical Optics. SPIE Optical Engineering Press, 2004.

- Paschotta, Rüdiger. Encyclopedia of Laser Physics and Technology, RP Photonics, October 2017, www.rp-photonics.com/encyclopedia.html.

- Vandendriessche, Stefaan. “No One-Size-Fits-All Approach to Optical Coatings.” Photonics Spectra, Photonics Media, December 2016.

- “IBS Mirror Coatings for Highly Demanding Applications.” Photonics News, Laser Components Group, August 2016, www.lasercomponents.com/uk/news/ibs-mirror-coatings-for-highly-demanding-applications

이전 단원

이전 단원

혹은 지사별 연락처 확인

견적 도구

재고번호 입력 후 바로 시작

Copyright 2023, 에드몬드 옵틱스 코리아 사업자 등록번호: 110-81-74657 | 대표이사: 앙텍하우 | 통신판매업 신고번호: 제 2022-서울마포-0965호, 서울특별시 마포구 월드컵북로 21, 7층 (서교동 풍성빌딩)